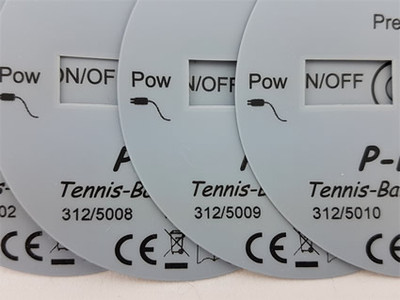

Fortlaufende Seriennummern sind auch im Siebdruck möglich.

Frontfolien

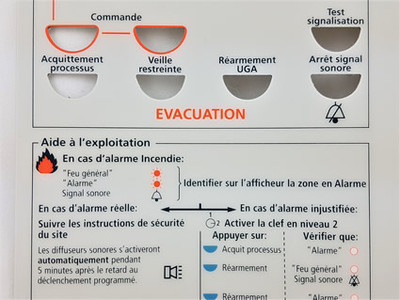

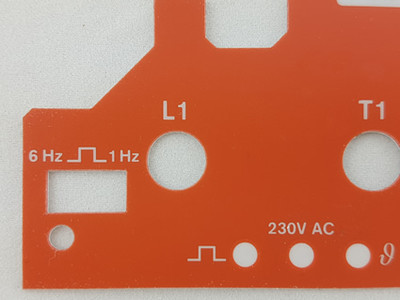

Frontfolien, Bedienfolien und Dekorfolien aus Polycarbonat und Polyester, selbstklebend, gestanzt, geplottet oder gelasert. Frontfolie mit mattierten oder glasklaren Fenstern für Display- und LED Anzeigen, gefertigt in Siebdruck oder Digitaldruck. Die von uns gefertigten Frontfolien finden Verwendung im Fahrzeug- und Maschinenbau, in Haushaltgeräten und medizintechnischen Geräten sowie bei Geräten der Mess-, Steuer- und Regelungstechnik. Frontfolien sind eine einfache und kostengünstige Alternative zu bedruckten oder gravierten Frontblenden. Meistens aus Polycarbonat, seltener aus Polyester bestehend, die im Siebdruck oder Inkjet-Druck auf der Rückseite bedruckt und mit einen Kleber versehen sind.

Beschreibung

Der Druck (Beschriftung, Grafik) auf der Rückseite der Folie schützt diesen gegen Abrieb und Verbleichen durch mechanische, chemische und witterungsbedingte Umwelteinflüsse. Eine spätere Unlesbarkeit der Beschriftung wird verhindert. Der optische Eindruck vermittelt Hochwertigkeit, nicht zuletzt wegen der grafischen Gestaltung der gesamten Frontblende.

Der Kleber wird entweder durch Kaschieren eines Klebefilms (z.B. 467MP oder 468MP von 3M) vom Transfer-Klebeband oder durch Drucken eines Siebdruckklebers auf die Folienrückseite aufgebracht. Bei mehreren Sprachvarianten ist das Lagern der Frontfolien kostengünstiger als die Vorhaltung bedruckter oder gravierter Frontblenden oder gar ganzer Baugruppen. Mit der hierdurch erreichten Verringerung der Variantenbindung lassen sich auch die Logistikkosten senken.

Die kundenspezifische Finalisierung des Produktes erfolgt somit erst in der Endmontage. Es können auch nur partielle Bereiche der Frontblende mit hinterdruckten Folien beschriftet werden. Auch hier behält man die Flexibilität bei mehreren Varianten und den Schutz gegen spätere Unlesbarkeit. Mit Doming-Elementen können hervorzuhebende Bereiche, wie beispielsweise das eigene Firmenlogo, gestaltet werden.

Mit dem damit erreichbaren 3D-Effekt erhält die Oberfläche ein optisch edleres und hochwertigeres Aussehen. Wegen der hohen Schlag- und Kratzfestigkeit sowie der besseren Wärmeformbeständigkeit von Polycarbonat gegenüber Polyester ist dies das bevorzugte Material. Liegt die maximale Dicke von biaxial orientierten Polyesterfolien bei ca. 280µm, kann man bei Polycarbonat darüber hinausgehende höhere Dicken erhalten.

An Oberflächenstrukturen stehen zur Auswahl: ultrafeinmatt, feinmatt, matt, gebürstet und poliert (mit gehärteter Oberfläche).

Im Extrusionsverfahren wird die Oberflächenstruktur der Polycarbonatfolie nach Austritt aus der Extrusionsdüse über Rollenwalzen geprägt. Bei der Polyesterfolie wird die Oberflächenstruktur durch das Auftragen eines UV-Strukturlackes in einem nachgelagerten Beschichtungsprozess aufgebracht. Bekannte Veredler sind die Firmen MacDermid Autotype, Folex oder Coveris Advanced Coatings.

Durch das Hinzugeben von UV-Stabilisatoren (UV-Absorber) wird die Witterungs- und Alterungsbeständigkeit, für den Einsatz im Außenbereich, erhöht. Zur Verfügung stehen auch UL94 (V-0, V-1, V-2, HB) klassifizierte schwer entflammbare Folientypen, die häufig in Elektrogeräten eingesetzt, für den Export in die USA gefordert sind.